Servicios

Nuestra empresa ofrece una amplia gama de servicios tecnológicos de vanguardia diseñados para ayudar a empresas de todos los tamaños a alcanzar sus objetivos.

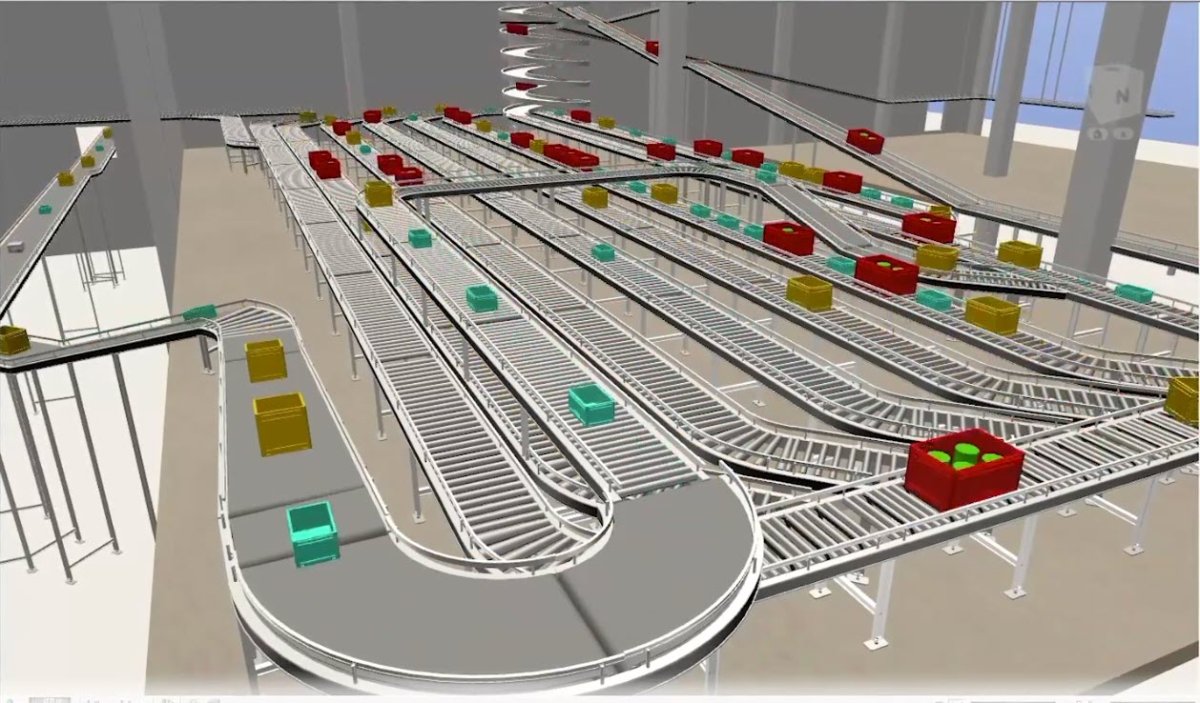

Modelación y simulación de procesos

La simulación de procesos es una herramienta consolidada que se emplea actualmente en ingeniería para el análisis de entornos productivos y logísticos.

Es utilizada normalmente para representar un proceso real mediante una réplica informática, que sea fácil de construir mediante un ordenador y que permita la experimentación de los diferentes escenarios previsibles.

- Basada en datos

- Facilita la toma de decisiones fundamentadas

- Captura la realidad

Los modelos de simulación permiten plantear problemas complejos, incluyendo aleatoriedad y lógica de comportamiento, y experimentar con ellos para analizar y comparar cuantitativamente posibles alternativas obteniendo de entre ellas una solución óptima en entornos multicriterio y con un tiempo de resolución razonable (Pritsker y Sigal, 1983).

Igualmente, capturan las relaciones causa-efecto de un sistema en un ordenador, pudiendo el modelo generar el mismo comportamiento que se produciría en el sistema físico.

La simulación produce un histórico y un resumen estadístico de todas las actividades que tienen lugar en el modelo durante un tiempo determinado .Los resultados obtenidos generan medidas cuantitativas del rendimiento del sistema, como la utilización de recursos, tiempo de operaciones, retrasos debidos a esperas y mucho otros. Como herramienta experimental, la simulación se utiliza para examinar la eficacia de un determinado diseño.

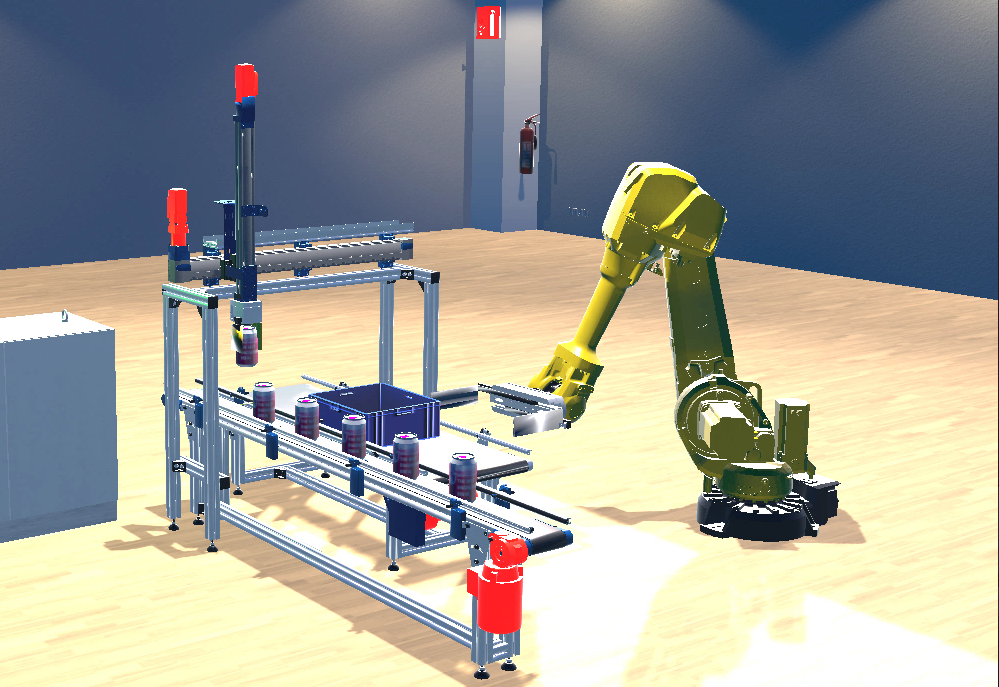

Programación de gemelo digital (Digital Twin)

El concepto de gemelo digital (DT) fue desarrollado por Michael Grieves en la Universidad de Michigan en 2002 para definir una estructura informativa digital de un sistema físico utilizada para simular el comportamiento y vinculada a un sistema físico (Grieves, 2014. Otros autores presentaron las siguientes categorías de clasificación de gemelos digitales en la fabricación en función del nivel de integración entre el sistema físico y el digital:

En una reciente encuesta industrial mundial realizada por Siemens AG (Bruckner et al., 2020), la mayoría de los encuestados coincidieron en definir un gemelo digital como «una réplica virtual de una entidad física planificada o ya existente» o como «un modelo de simulación de la planta/producto»; estas definiciones implican que el aspecto de la comunicación automatizada entre los sistemas físicos y virtuales no se considera necesario en la práctica y, en ese sentido, debe existir alguna forma de intercambio de datos (manual o automatizado) entre el sistema físico y el digital para justificar la caracterización de un modelo de proceso en un gemelo digital.

- un modelo digital es una representación digital de un sistema físico sin intercambio de datos automatizado con él

- una sombra digital tiene un flujo de datos unidireccional automatizado desde el sistema físico a su homólogo digital,

- mientras que un gemelo digital tiene una comunicación automatizada totalmente integrada entre los dos.

En una reciente encuesta industrial mundial realizada por Siemens AG (Bruckner et al., 2020), la mayoría de los encuestados coincidieron en definir un gemelo digital como «una réplica virtual de una entidad física planificada o ya existente» o como «un modelo de simulación de la planta/producto»; estas definiciones implican que el aspecto de la comunicación automatizada entre los sistemas físicos y virtuales no se considera necesario en la práctica y, en ese sentido, debe existir alguna forma de intercambio de datos (manual o automatizado) entre el sistema físico y el digital para justificar la caracterización de un modelo de proceso en un gemelo digital.

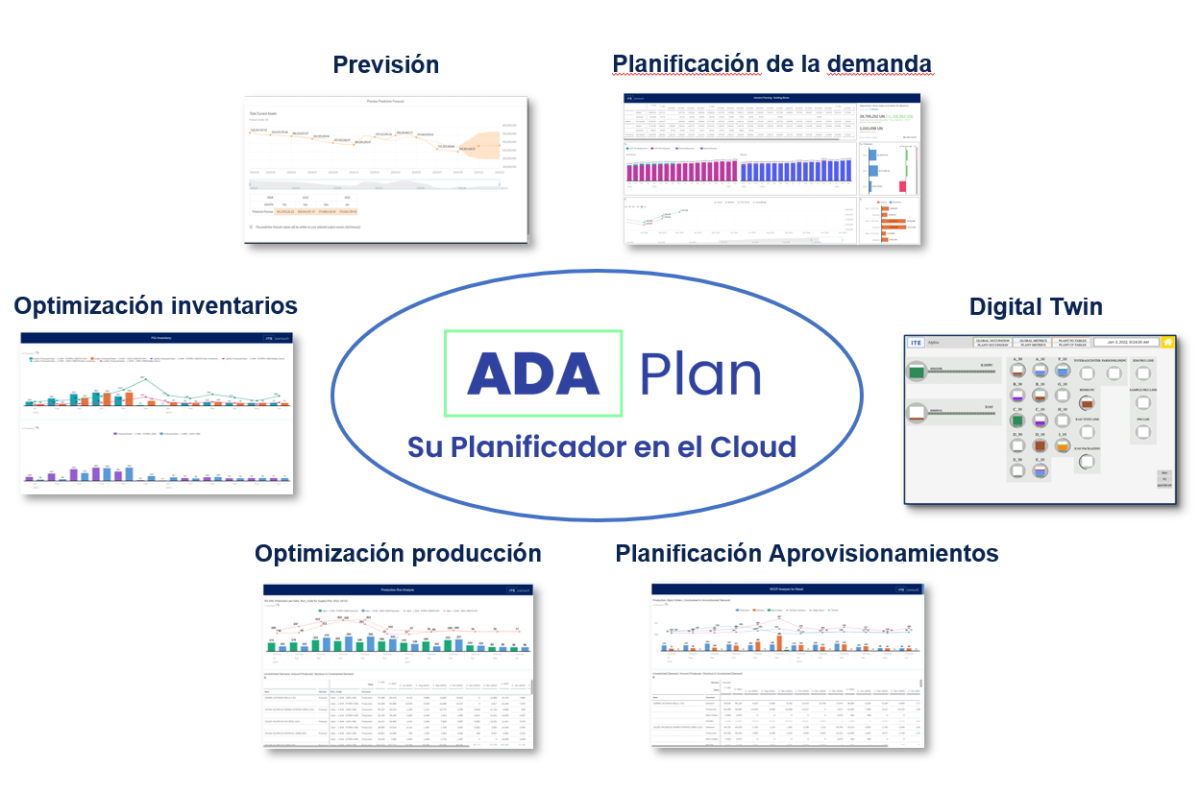

Planificación de producción

Nuestra solución de servicio digital S&OP basada en la nube, impulsada por SAP Analytics Cloud y mejorada por un Gemelo Digital de Simulación y Optimización, incluye características de vanguardia para garantizar su eficiencia. Algunas de estas características incluyen:

- Integración de datos: integra datos de varias fuentes, como sistemas ERP y MRP, además de algoritmos de IA propios.

- Capacidad de análisis predictivo: generar previsiones precisas basadas en datos históricos, tendencias del mercado y otros factores utilizando modelos avanzados de aprendizaje automático.

- Herramientas de colaboración virtual: permiten que diferentes departamentos y funciones colaboren en un entorno virtual.

- Planificación basada en la optimización: proporciona herramientas para crear planes de producción, planes de inventario y planes financieros optimizados.

- Capacidades analíticas avanzadas: permite a los usuarios ver y analizar los datos bajo criterios personalizados.

- Informes y cuadros de mando interactivos: ofrecen la posibilidad de generar informes y cuadros de mando interactivos, lo que facilita la supervisión de los diferntes objetivos y planes.

- Flexibilidad basada en la nube: flexible, escalable y adaptable, aprovechando la tecnología basada en la nube para agilizar cualquier tipo de organización.

- Sencillez de uso: fácil de usar y sin complicaciones.

Proyectos Lean

Cuatro ejes donde se aplica nuestra intervención para mejorar la productividad de su fábrica

- PRECIO ajustar la inversión a las expectativas de beneficio.

- CALIDAD Identificar reducir el retrabajo al perseguir la realización correcta de la actividad «a la primera».

- INNOVACION aprovechar la dinámica de mejora para exploara la innovación como ventaja competitiva.

- SERVICIO con la voluntad de acompañar y seguir asesorando la evolución del cliente.

Mejore su productividad de manera clara

Asistimos en la aplicación, en todos los ámbitos de su empresa, de los mismos criterios de calidad y productividad.

Si busca un socio tecnológico de confianza que le ayude a alcanzar sus objetivos, Avantsim Consult es la solución